鋼結(jié)構(gòu)生產(chǎn)加工流程(鋼結(jié)構(gòu)涂裝工藝詳解鋼結(jié)構(gòu)涂裝工藝詳解)

鋼結(jié)構(gòu)的生產(chǎn)加工流程通常包括設(shè)計、切割、組裝、焊接、涂裝等步驟。在涂裝工藝方面,首先需要對鋼結(jié)構(gòu)表面進行清潔和預處理,然后選擇合適的涂料進行噴涂或刷涂,以形成保護層并增強結(jié)構(gòu)性能。涂裝過程通常分為底漆、中間漆和面漆三個階段,以確保涂層的附著力和耐久性。涂裝工藝還涉及多種技術(shù)如靜電粉末噴涂、熱噴涂等,這些技術(shù)能夠提供更優(yōu)異的防護效果和裝飾效果。涂裝后的鋼結(jié)構(gòu)還需要經(jīng)過質(zhì)量檢驗,確保涂層均勻、無漏涂、無流掛,并且符合相關(guān)的環(huán)保和安全標準。鋼結(jié)構(gòu)的涂裝工藝是保證其質(zhì)量和延長使用壽命的關(guān)鍵步驟之一。

鋼結(jié)構(gòu)生產(chǎn)加工流程概述

鋼結(jié)構(gòu)的生產(chǎn)加工流程是一個復雜且精細的過程,涉及多個步驟和技術(shù)細節(jié)。以下是根據(jù)提供的搜索結(jié)果整理的鋼結(jié)構(gòu)生產(chǎn)加工的主要流程:

1. 生產(chǎn)準備階段

技術(shù)準備

- 圖紙會審、深化設(shè)計、加工制作方案、工藝試驗。

機具準備

- 運輸、加工(切割、制孔、邊緣加工等)、焊接、涂裝、檢測。

勞動組織準備

- 特種作業(yè)持證上崗、崗前培訓、技術(shù)交底。

2. 鋼結(jié)構(gòu)加工制作工藝

放樣、號料

- 放樣:根據(jù)產(chǎn)品施工詳圖或零、部件圖樣要求的形狀和尺寸,按1:1的比例把產(chǎn)品或零、部件的實體畫在放樣臺或平板上,求取實長并制成樣板的過程。

- 號料:根據(jù)樣板在鋼材上畫出構(gòu)件的實樣,并打上各種加工記號,為鋼材的切割下料作準備。

切割(下料)

- 常用的切割方法有氣割、機械切割(剪切、鋸切)和等離子切割三種方法。

成型

- 根據(jù)設(shè)計要求,利用加工設(shè)備和一定的工裝模具把板材或型鋼彎制成一定形狀的工藝方法,一般有冷彎和熱彎兩種方法。

矯正

- 鋼材在存放、運輸、吊運和加工成型過程中會變形,必須對不符合技術(shù)標準的鋼材、構(gòu)件進行矯正,矯正的方法包括火焰矯正、機械矯正和手工矯正。

邊緣加工

- 包括為消除切割造成的邊緣硬化而將板邊刨去2~4mm;為了保證焊縫質(zhì)量而將鋼板邊刨成坡口;為了裝配的準確性及保證壓力的傳遞,而將鋼板刨直或銑平。

制孔

- 包括鉚釘孔、螺栓孔,可鉆可沖,制孔精度、孔距等允許偏差應(yīng)符合設(shè)計和規(guī)范規(guī)定。

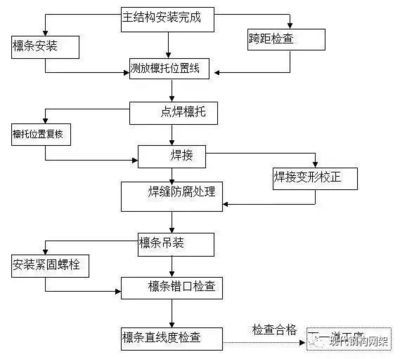

組裝

- 按照施工圖的要求,把已加工完成的各零件和半成品構(gòu)件裝配成獨立的成品。

焊接

- 焊接是鋼結(jié)構(gòu)加工制作中的關(guān)鍵步驟。

銑端、鉆安裝孔及摩擦面處理

- 對受力較大的柱或支座底板,宜進行端部銑平,使所傳的力由承壓面直接傳遞給底板,以減小連接焊縫的焊腳尺寸,其工序應(yīng)在矯正合格后進行。

除銹、涂裝及編號

- 最終的步驟是除銹、涂裝及編號,以保護鋼結(jié)構(gòu)免受腐蝕并便于后續(xù)的安裝和維護。

3. 材料檢查與測試

鋼材力學指標

- 結(jié)構(gòu)用鋼的力學指標包括屈服點、抗拉強度、延伸率、低溫沖擊韌性,這些指標應(yīng)符合《鋼結(jié)構(gòu)設(shè)計規(guī)范》的要求。

鋼材化學成分

- 主要是碳的含量,合金元素的含量及硫、磷等雜質(zhì)元素的限制含量應(yīng)符合規(guī)范要求。

工藝性能

- 工藝性能主要包括可焊性和加工性能,可焊性與含碳量或碳當量有關(guān),可用可焊性試驗鑒定,加工性能則通過冷彎試驗來確定。

幾何尺寸偏差

- 鋼材(鋼板、型鋼、圓鋼、鋼管)的外形尺寸與理論尺寸的偏差必須在允許范圍內(nèi)。

鋼材外形缺陷

- 鋼材表面不得有氣泡、結(jié)疤、拉裂、裂紋、褶皺、夾雜和壓入的氧化鐵皮,當鋼材表面有銹蝕、麻點或劃痕等缺陷時,其深度不得大于該鋼材厚度負偏差值的1/2。

以上流程確保了鋼結(jié)構(gòu)從原材料到成品的每一個環(huán)節(jié)都得到嚴格控制,從而保證最終產(chǎn)品的質(zhì)量和性能。

鋼結(jié)構(gòu)焊接質(zhì)量控制要點

鋼結(jié)構(gòu)加工常見問題及解決方案

鋼結(jié)構(gòu)生產(chǎn)中的安全防護措施

鋼結(jié)構(gòu)涂裝工藝詳解

發(fā)表評論

還沒有評論,來說兩句吧...