碳纖維增強(qiáng)材料的制備方法,碳纖維增強(qiáng)材料制備方法,工藝、技術(shù)

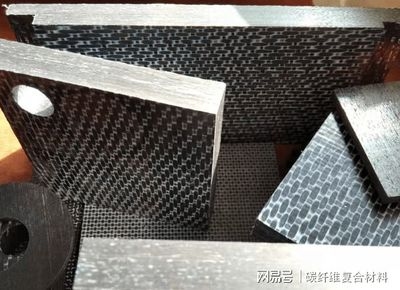

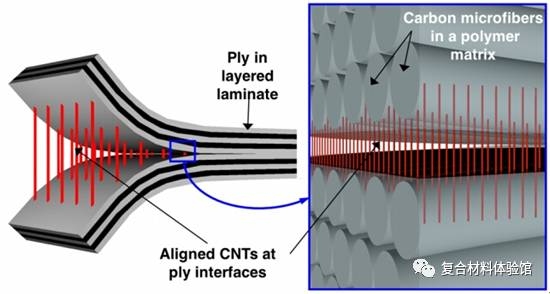

維增強(qiáng)材料的制備方法多樣,主要包括以下幾種,預(yù)浸料法是將碳纖維預(yù)先浸漬樹脂,制成預(yù)浸料,再經(jīng)熱壓成型等工藝得到復(fù)合材料;熱壓罐法是在壓力和溫度下,使預(yù)浸料固化成型;真空灌注法則是利用真空將樹脂吸入纖維預(yù)制體中,還有模壓成型、3D 打印等技術(shù)用于制備特定形狀的制品。

碳纖維增強(qiáng)材料的制備方法

- 短切碳纖維增強(qiáng)復(fù)合材料的制備方法

- 制備陶瓷漿料前驅(qū)體:將碳化硅粉體、氮化硅粉體與燒結(jié)助劑按照質(zhì)量比50 - 99:1 - 30:0.1 - 10(優(yōu)選50 - 80:1 - 30:0.1 - 5)混合后溶于去離子水中,得到陶瓷漿料前驅(qū)體,其中燒結(jié)助劑為氧化鎂、氧化鈣、氧化釔、氧化鑭或氧化鐠中的至少一種。

- 制備改性短切碳纖維

- 處理短切碳纖維Ⅰ:將偶聯(lián)劑(為乙烯基三乙氧基硅烷、甲基丙烯酰氧基硅烷或氨丙基三乙氧基硅烷中的至少一種)加入到質(zhì)量濃度為30 - 70%的乙醇溶液溶劑中,混合均勻后向其中加入長度為15 - 20毫米、直徑為10 - 15微米的短切碳纖維Ⅰ(由碳纖維長絲經(jīng)粉碎而成),按照短切碳纖維Ⅰ、偶聯(lián)劑與溶劑的固液比為10 - 30g:0.1 - 1g:100ml,在60 - 80℃下加熱反應(yīng)后,得到處理后的短切碳纖維。

- 制備改性糊精:將質(zhì)量濃度為30 - 60%的糊精溶液中通入氮?dú)猓凑蘸芤骸h(huán)氧丙烷和氫氧化鈉的質(zhì)量比為100:0.1 - 5:0.01 - 1加入環(huán)氧丙烷和氫氧化鈉,反應(yīng)0.5 - 48小時(shí)后得到改性糊精。

- 混合得到改性短切碳纖維:將處理后的短切碳纖維與改性糊精、分散劑(為四甲基氫氧化銨、聚丙烯酸或聚乙二醇中的至少一種)按照質(zhì)量比為1:0.1 - 10:0.01 - 1(優(yōu)選1:0.1 - 2:0.01 - 0.2)進(jìn)行混合、靜置后得到改性短切碳纖維。

- 制備短切碳纖維增強(qiáng)復(fù)合材料:將長度為1 - 10毫米、直徑為4 - 8微米的短切碳纖維Ⅱ(由碳纖維長絲經(jīng)粉碎而成)、改性短切碳纖維與陶瓷漿料前驅(qū)體按照質(zhì)量比為1 - 50:1 - 50:100(優(yōu)選1 - 5:1 - 10:100)混合后倒入模具中,熱壓、燒結(jié)后得到短切碳纖維增強(qiáng)復(fù)合材料。

- 另一種碳纖維增強(qiáng)復(fù)合材料的制備方法

- 根據(jù)碳纖維板形狀確定熱壓機(jī)的壓力輥及預(yù)作用輥的位置。

- 確定給料器的給料流量,并設(shè)定對應(yīng)的模具位置上的模具參數(shù)。

- 經(jīng)過給料器將預(yù)浸料涂覆在碳纖維上生成碳纖維預(yù)浸料。

- 將碳纖維預(yù)浸料初步固化。

- 使用預(yù)作用輥對固化半成品進(jìn)行預(yù)壓制,檢測預(yù)壓制成品上肋板的深度以確定預(yù)壓制成品是否合格。

- 使用壓力輥對合格的預(yù)壓制成品進(jìn)行壓制作業(yè)。

碳纖維增強(qiáng)材料的應(yīng)用領(lǐng)域

碳纖維增強(qiáng)復(fù)合材料的性能優(yōu)勢

碳纖維增強(qiáng)材料的成本構(gòu)成

碳纖維增強(qiáng)材料的市場前景

文章版權(quán)聲明:本站文章基本來源于網(wǎng)絡(luò),如有不妥請聯(lián)系店長刪除

發(fā)表評論

還沒有評論,來說兩句吧...