錳鋼板焊接技術要點,錳鋼板焊接技術要點解析

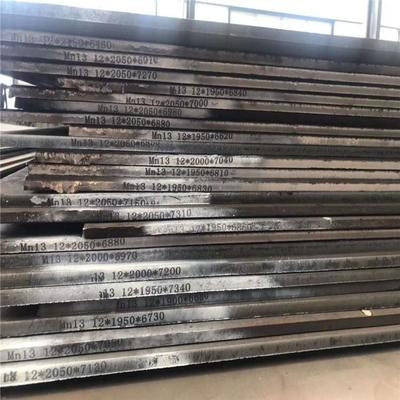

錳鋼板焊接是一項技術要求較高的工藝,需特別注意材料特性、焊接方法及工藝參數的選擇,錳鋼板因其高硬度、耐磨性和良好的韌性,廣泛應用于工程機械、礦山設備等領域,但其焊接過程中易出現裂紋、變形等問題,焊接前需徹底清理坡口及周邊區域的油污、銹蝕,并預熱至150-250℃以減少冷裂紋風險,推薦采用低氫型焊條(如J507或J607)或匹配的焊絲,并嚴格控制層間溫度不超過300℃,焊接時宜采用小電流、短弧操作,多層多道焊以降低熱輸入,避免晶粒粗化,焊后建議進行緩冷或低溫回火處理(200-350℃),以釋放殘余應力,需特別注意錳鋼的加工硬化傾向,避免在焊縫區域進行劇烈錘擊,通過合理選擇焊接材料、嚴格控制工藝參數及熱處理措施,可有效保障錳鋼板焊接接頭的強度和耐久性。

錳鋼板焊接技術要點

錳鋼板焊接技術要點主要包括以下幾個方面:

1. 選擇合適的焊條和焊絲

對于高錳鋼的焊接,常用的焊條包括高錳鋼焊條芯、合金鋼焊條芯和低碳鋼焊條芯,如D256(Mn13)和D266(Mn13Mo)等。焊絲主要有高錳鋼焊絲和合金鋼焊絲,如Mn-Ni、Mn-Cr、Mn-Mo、Mn-Ni-Cr和Cr-Ni、Cr-Ni-Mo等系列。根據具體的焊接需求和工件材質,選擇合適的焊條和焊絲。

2. 焊前準備

在焊接前,應徹底清理工件坡口及邊緣,去除鐵銹、油污等雜質。同時,需要將焊條烘干,以去除焊條藥皮中的水分。

3. 焊接操作

在焊接過程中,選擇小直徑焊條(3.0mm~3.5mm),采用小電流、高電壓、多焊層、多焊道、快速焊接的方式進行。如采用直流焊接,應將焊條接正極。在焊接每層后,應通過錘擊焊縫來提高其抗熱裂紋能力。

4. 焊接后處理

焊接完成后,應使焊縫快速降溫,以避免長時間處于高溫狀態導致碳化物析出。有條件的可以采用流動水降溫。

5. 控制焊接參數

焊接操作時采用小電流,弱電弧,小焊道多焊層、始終保持低溫度少熱量的操作方法。重要鑄件必須探傷。因為錳鋼熱傳導性能差,所以在切割澆冒口時應十分注意。最好將鑄件置于水中,被切割部分露在水外,切割時留一定量的茬,熱處理后磨掉。

6. 避免裂紋

高錳鋼焊接中產生裂紋的原因主要是含碳量和含錳量的控制不當。含碳量和含錳量應有適當的搭配,即應有適宜的錳碳比,一般控制在Mn/C=10。含磷量高錳鋼的規格含量為Wp≤0.7%,應盡量降低鋼的含磷量。

7. 自動化焊接技術

近年來,高錳鋼自動焊接技術得到了發展。例如,有一種高錳鋼自動焊接工藝,通過焊接結構,可以實現焊槍在工件焊縫上的自動跟蹤焊接,提高了焊接的自動化程度和精確度。通過步進電機一和齒輪與內齒環的嚙合,使得焊槍在焊接過程中能夠平穩、精確地沿工件焊縫移動,避免了焊接過程中的抖動和偏差,提高了焊接質量。

以上就是錳鋼板焊接技術的主要要點,希望對您的焊接工作有所幫助。

錳鋼板焊接后處理技巧

高錳鋼焊接裂紋預防措施

錳鋼板焊接自動化設備介紹

錳鋼板焊接溫度控制方法

發表評論

還沒有評論,來說兩句吧...