磷化處理后涂層厚度變化規律,磷化處理后涂層厚度變化規律研究

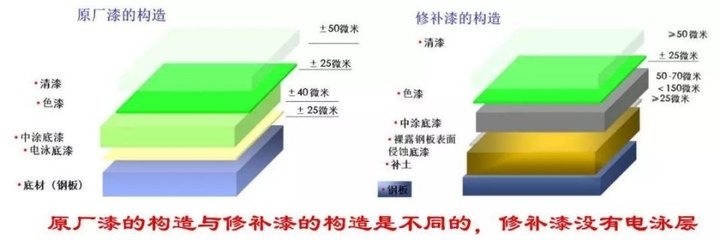

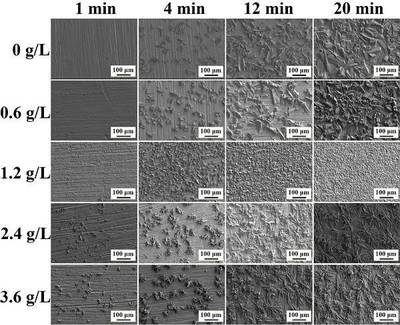

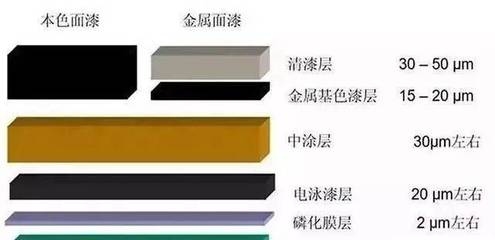

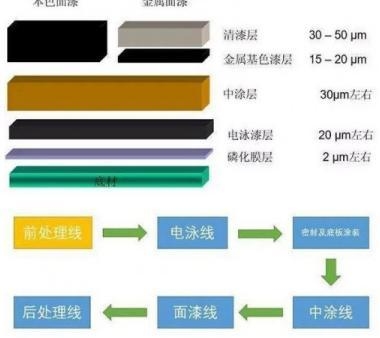

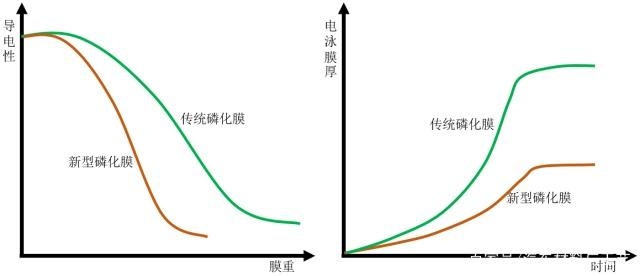

磷化處理是一種常見的金屬表面處理工藝,通過化學反應在金屬表面形成一層不溶性磷酸鹽膜,以提高涂層的附著力和耐腐蝕性,研究表明,磷化處理后涂層的厚度變化受多種因素影響,包括磷化液的成分、溫度、處理時間以及金屬基材的性質等,通常情況下,磷化膜的厚度隨著處理時間的延長而增加,但達到一定時間后增長趨于平緩,甚至可能因過度反應而出現膜層疏松或脫落,磷化液中的磷酸鹽濃度和促進劑含量也會顯著影響膜厚,濃度過高可能導致膜層過厚但致密性下降,而濃度過低則難以形成完整的磷化膜,溫度升高通常會加速磷化反應,但過高的溫度可能導致溶液揮發或膜層性能下降,實驗數據表明,在優化條件下,磷化膜的厚度通常控制在1-10微米范圍內,既能保證良好的涂層附著力,又不會因過厚而影響后續涂裝性能,磷化膜厚度的均勻性也是評價處理效果的重要指標,需通過工藝參數調整和過程控制來實現。

磷化處理后涂層厚度變化規律

磷化處理是一種在金屬表面形成磷化涂層的過程,這種涂層可以提高金屬的抗腐蝕性和耐磨性。磷化處理后的涂層厚度會受到多種因素的影響,包括磷化液的成分、處理溫度、處理時間等。以下是關于磷化處理后涂層厚度變化的一些規律:

處理時間對涂層厚度的影響

磷化處理的時間對涂層厚度有顯著影響。一般來說,處理時間越長,形成的磷化膜越厚。例如,45#鋼磷化處理,時間多兩小時,磷化層厚度大概能增加約2μm。然而,過長的處理時間可能會導致磷化膜過于厚重,反而影響其性能。

溫度對涂層厚度的影響

磷化處理的溫度也會影響涂層的厚度。根據處理溫度的不同,磷化可以分為高溫型、中溫型、低溫型和常溫型。高溫型磷化(75-100℃)形成的磷化膜厚度可達10-30g/m2,而常溫型磷化(10-30℃)形成的磷化膜厚度則為0.2-7g/m2。

磷化液成分對涂層厚度的影響

磷化液的成分對涂層厚度也有重要影響。不同的磷化液成分會導致不同的磷化膜類型,例如鋅系磷化、鋅鈣系磷化、鋅錳系磷化等。這些不同類型的磷化膜在厚度上有一定的差異。

磷化處理方法對涂層厚度的影響

磷化處理的方法也會影響涂層的厚度。常見的磷化處理方法包括化學磷化和電化學磷化。不同的處理方法可能會導致不同的磷化膜厚度。

總結

綜上所述,磷化處理后的涂層厚度受多種因素影響,包括處理時間、溫度、磷化液成分和處理方法等。在實際應用中,需要根據具體的需求和條件選擇合適的磷化工藝參數,以獲得理想的涂層厚度和性能。

磷化處理最佳工藝參數設置

磷化膜厚度檢測標準方法

磷化處理對金屬性能提升

磷化液成分優化研究進展

文章版權聲明:本站文章基本來源于網絡,如有不妥請聯系店長刪除

發表評論

還沒有評論,來說兩句吧...